当社の強み

- ホーム

- 当社の強み

当社の強みについてstrength

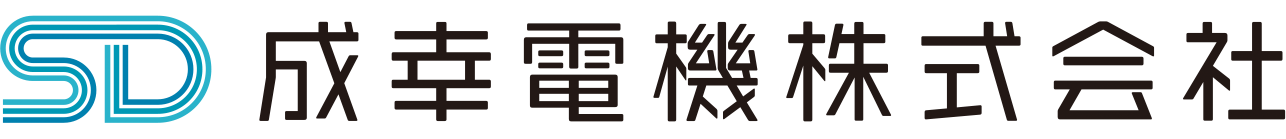

私たちのものづくりの特色は何といってもハーネスボード(ゲージ)を用いたモデル結線です。

出先~行先までの寸法を1本1本採寸してちょうどの長さを調べていきます。

それにより線切りや圧着等の工程を機械化することができ、効率も精度も格段に上がります。

またシンプルな作業に置き換えること=パートさんでも作業が可能→職人さん不要の図式を実現しています。

『こんなものまでパートさんだけで作ることができるの?』ときっと驚かれると思います。

ゲージは盤内の写真を用いたり、組立図面を原寸大で使ったり、製品から取り外した束線をそのまま写真に写したりと様々な方法を用います。

また、プロ仕様の高性能デジタルカメラを使用することで、原寸写真をきれいにプリントアウトする技術も持ち合わせています。

わたしたちは今まで培ってきた組立配線におけるハーネス化のノウハウを使いこれから新たな挑戦を始めるつもりです。

今までハーネス化など無理だとされてきた単品ものの配線もシーケンスからデータへの落とし込みをいかに早くできるかというポイントを追求し、可能な限り機械を使用し効率的に制御盤配線を進めるためのご提案させていただきます。

図面が出来上がり、板金や電子部品の発注と同時に配線ハーネスの発注を是非わたしたちにご用命ください。

筐体や部品とともに端末加工された線材類が納品されてあとはつなぎ込むだけであれば納期短縮・コストダウン・品質の安定また無駄な材料の減少などプラス要素は数えきれません。

あらゆる面できっと喜んでいただけると自信を持って断言いたします。

わたしたちの強みは何と言っても小回りが利くことであると考えます。

大きな組織ではないためお客さまと直接やりとりした担当者がそのまま現場に指示を出します。

また現場からの情報をそのままお客さまにお伝えします。

それらが満足した製品を作る上で極めて重要なファクターであるということを是非実感していただければ幸いです。

当社では、製品の製造工程を徹底的に分解し、それぞれの工程を専門的なチームが担当することで、効率と精度を最大限に引き上げています。

職人一人で行う従来の手法ではなく、複数のスキルを持つチームが連携し、それぞれが分担して作業を行うことで、生産性を飛躍的に向上させています。

また、機械化による生産ラインの導入によって、人の手によるばらつきを極力排除し、高精度の製品を安定して提供することが可能になっています。

主な製造の流れWorkflow

-

FLOW 01

- 分析

-

お客様からお預かりした図面を基に社内資料を作成します。

工程を細分化し、シンプルな作業に落とし込むことによりパートさんでも作業が可能になり、機械を使える工程も多くなります。

-

FLOW 02

- 前段取り

-

リングマークのデータ等も社内資料から作成し、印字を行います。

またハーネスゲージ用の写真撮影、ハーネスゲージ制作等もこの工程で行います。

-

FLOW 03

- 線カット

-

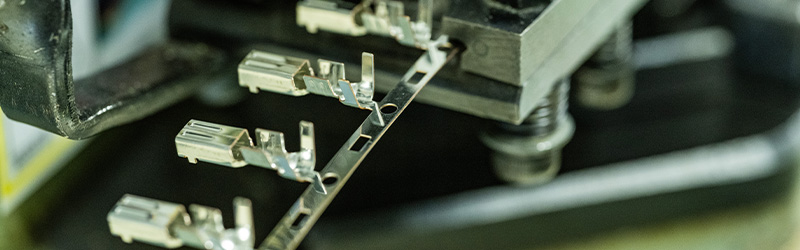

キャスティングを用いて線のカットを行います。

測長及び両端末の加工も同時に行います。

-

FLOW 04

- 圧着

-

コンタクト類はリール品を、丸端子もエア式の工具を用いて作業者の負担も十分配慮して作業をしています。

-

FLOW 05

- 束線

-

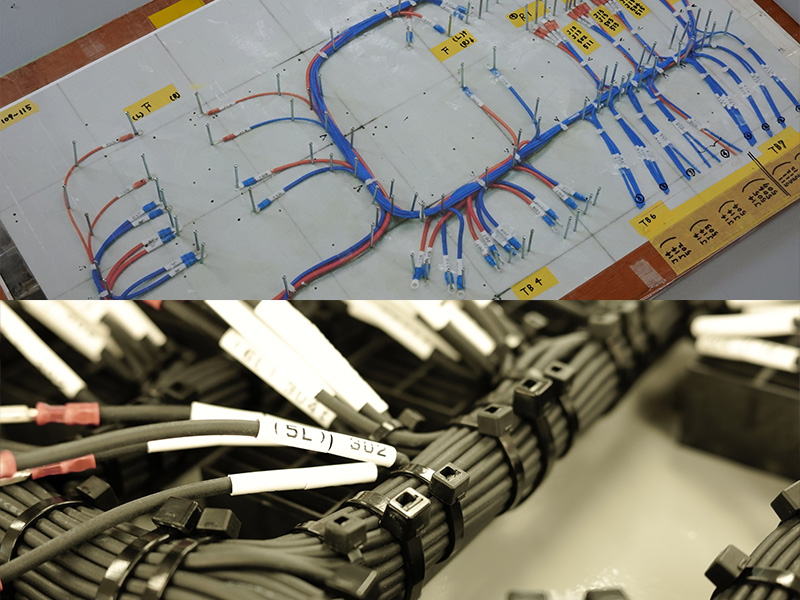

ハーネスゲージ上で加工した電線を束ねていきます。

寸法が決まっていますので間違った箇所への配線は必ず気付く仕組みです。

-

FLOW 06

- 組立・つなぎこみ

-

板金類に電子部品を組み立て、ハーネスのつなぎこみを行います。

作業台に設置されているモニターで手順書を開いて作業します。

-

FLOW 07

- はんだ付け

-

先にはんだ付けする場合もあります。

板金に取り付けられた電子部品にはんだ付けにて配線を施します。

-

FLOW 08

- 出荷検査

-

チェックシートをもとに導通検査、ピン抜け検査、外観検査を行います。

製品の汚れや破損の有無など、お客様の要求事項を満たしているか、全数目視検査も行います。

-

FLOW 09

- 出荷

-

お客様のご要望に応じた納品形態で出荷いたします。